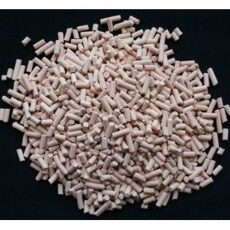

Технология приготовления Цеолита.

Способом получения цеолита типа А, заключается в следующем:

• смешивают основное сырье для получения цеолита - природный глинистый минерал -алюмосиликат каолин - со связующим, выгорающей добавкой, все тщательно перемешивают;

• сухую смесь увлажняют водным раствором пластификатора;

• увлажненную смесь перемешивают до получения пластической однородной массы; - формуют в гранулы; • гранулы сушат;

• проводят термоактивацию гранул;

• полученные гранулы подвергают процессу гидротермальной кристаллизации в щелочном растворе - в растворе гидроксида натрия - в две стадии: на первой стадии проводят выдержку гранул в щелочном растворе при комнатной температуре, на второй стадии - при нагревании;

• после кристаллизации гранулы отмывают от щелочи и проводят их сушку. Отличием предлагаемого способа получения цеолита от прототипа является то, что:

• в качестве связующего используют огнеупорную глину каолинового типа с возможностью частичной кристаллизации в цеолитную фазу, мольное отношение диоксида кремния которой к оксиду алюминия составляет 2,7, больше такого же показателя для каолина;

• в следующем количественном соотношении сухой смеси, мас.°/о:

1. Каолин 47-83

2. Глина 10-46

З. Выгорающая добавка 7-15

• сушку гранул после их формования проводят при температуре 110-130°С в течение 2-3 часов;

• термоактивацию гранул проводят при 650°С в течение 3-4 часов; - процесс гидротермальной кристаллизации гранул в щелочном растворе проводят при соотношении (объем раствора):(масса гранул) не менее 1.5 на первой стадии кристаллизации с концентрацией щелочного раствора по оксиду натрия 2.1-3.5 моль/л, в течение 12 часов;

• на второй, «горячей» стадии гидротермальной кристаллизации при нагревании выдержку гранул проводят в щелочном растворе той же концентрации: свежем растворе или после восстановления раствора первого этапа до его первоначальной концентрации путем добавления необходимого расчетного количества гидроксида натрия и воды, с выдержкой в течение 6-10 часов;

• после отмывки гранул от щелочи и их сушки проводят дополнительное прокаливание при температуре 350-400°С в течение 3-4 часов;

• в качестве выгорающей добавки могут быть взяты разные вещества: уголь, активированный уголь, крахмал, поливиниловые спирты, карбоксиметилцеллюлоза, но крахмал более предпочтителен, т.к. он более дешевый, имеет меньшую зольность;

• в качестве пластификатора берут раствор азотнокислого алюминия концентрацией 0.15-0.50 моль/л; для получения пластифицирующего эффекта можно использовать хлорид натрия, хлорид калия и другие пластификаторы. Для осуществления способа получения адсорбента были использованы следующие компоненты.